Ошибки, которых стоит избегать при плазменной резке металла

Самые распространенные ошибки при плазменной резке

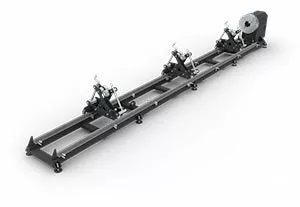

Плазменная резка - это высокоэффективный способ распила металла, обеспечивающий отличную скорость и продуктивность обработки. И особенно, если речь идет об использовании станков с ЧПУ - современного автоматизированного оборудования, управляемого посредством ПО. Но такие машины требуют к себе внимательного отношения и соблюдения правил эксплуатации. Это значительно снизит риск преждевременного выхода из строя станка и его элементов, а также продлит срок службы.

Собрали для вас наиболее частые ошибки, приводящие к сбоям и поломкам. Учитывайте их при работе со станком, и внеплановый ремонт вам не грозит.

1. Неправильный выбор режима резки

Частой ошибкой является работа оборудования при токе, превышающем максимальное значение. Этого допускать категорически нельзя во избежание выхода из строя станка и его элементов. Повышенные значения тока приведут к образованию брызг металла, оседающих на плазмотроне. В результате загрязнения возникнет непрорез листа и начнется разрушение устройства.

!!! При управлении станком важно четко выполнять технологические требования и правильно подбирать параметры резки. Это позволит рационально использовать расходный материал, получать качественные детали и сократить время операции.

2. Несвоевременная замена элементов плазмотрона

Запоздалая замена сопла, электродов и других функциональных элементов может привести к снижению качества резки и сокращению службы плазмотрона (и/или его составляющих). В то же время, перед заменой важно объективно оценить степень износа деталей. Ведь преждевременная установка новых приведет к повышению себестоимости деталей. При замене элементов оператор должен знать, на что следует обращать внимание. Например, сопло следует переустановить в случае:

- Если на нем имеются деформации. Они могут образовываться при малой высоте пробивки и непрорезе металла. Если выходное отверстие и окружность отличаются по форме. При выборе большой высоты прибивки и начала движения до прореза металла дуга может отклониться от

- перпендикуляра к листу и проходить через край сопла.

Для определения степени износа электрода достаточно взглянуть на серебристую металлическую вставку. Она расположена на торце электрода. Последний можно считать работоспособным, если металл вообще присутствует, а глубина лунки не превышает 2 или 2.2 мм (для воздушно-,кислородно-плазменной резки и обработки в среде защитного газа соответственно).

Завихритель следует заменять только в случае, если при осмотре на нем выявлены трещины, забитые отверстия, признаки существенного износа, следы, образованные вследствие попадания дуги. То же касается и защитных колпаков. Их заменяют при условии физического повреждения.

3. Отсутствие контроля над плазмообразователем и охладителем

Во время работы оборудования необходимо следить за соответствием плазмообразующего газа определенным параметрам. Важнейшими из них являются: влажность, замасленность и давление. Несоответствие требуемым значениям первых двух параметров значительно повысит риск электрического пробоя в плазмотроне. А низкое давление неминуемо приведет к увеличению диаметра дуги. Это будет способствовать снижению качества и точности реза, а также уменьшению срока эксплуатации сопла и электрода.

Помимо параметров плазмообразующего газа важно следить и за состоянием охладителя. Его неверное подключение, как и недостаточное охлаждение, вызовет перегрев плазмотрона.

4. Неверный выбор скорости резания

Во время составления и настройки управляющей программы необходимо подобрать оптимальную скорость резки. В случае ее занижения увеличится резательный шов и снизится точность обработки заготовок. При ускоренном перемещении плазмотрона металл может остаться не прорезанным. А это спровоцирует отстаивание дуги, что с высокой вероятностью приведет к неперпендикулярности кромок на вырезанных деталях.

5. Состояние плазмотрона

В процессе резки металла на плазмотрон оседает нагар, грязь, металлическая пыль. Поэтому его необходимо регулярно очищать. Несоблюдение этой рекомендации грозит сокращением срока службы плазмотрона и его элементов.

6. Неправильная сборка

Все детали плазменного резака должны плотно прилегать друг к другу. Это обеспечит оптимальный электрический контакт, хорошую циркуляцию воздуха и охлаждающей жидкости. Также важно избегать попадания металлической пыли и грязи на плазмотрон в процессе замены расходников. Старайтесь осуществлять сборку и разборку резака на чистой поверхности во избежание загрязнений.

7. Пробивка при малой высоте плазмотрона

Расстояние между срезом сопла и заготовкой имеет принципиальное значение. Оно влияет на качество реза и срок эксплуатации расходников. Даже минимальные отклонения от оптимальной высоты окажут влияние на скосы кромок деталей. Недостаточное расстояние приведет к выплескиванию расплавленного металла из лунки, которая образуется при пробивке, и попаданию его на сопла и защитные колпачки.

При касании резака металла во время пробивки может произойти так называемое "втягивание" дуги. В этом случае сопло, электрод и завихритель разрушаются. Более того, пострадать может и весь резак целиком. Поэтому важно соблюдать рекомендуемую высоту пробивки, которая составляет 1,5-2 величины от толщину обрабатываемого металла.

При резке толстого металла рекомендуемая высота пробивки получается слишком большой. В результате дежурная дуга попросту не достает до поверхности заготовки. Выходит, что процесс резки на рассчитанной по вышеуказанной формуле высоте начать невозможно. В то же время уменьшение высоты приведет к попаданию брызг на плазмотрон.

Решить такую проблему можно посредством применения особого технологического приема, именуемого "подпрыжка". Он заключается в следующем:

- резка начинается на небольшой высоте;

- затем плазмотрон поднимается вверх на рекомендуемую высоту, при которой брызги до него не достают;

- в завершение отработки пробивки резак возвращается на прежнюю высоту резки и переходит к движению по контуру.

8. Столкновения плазмотрона

В случае столкновения плазмотрона с листом, ребрами раскроечного стола или вырезанными деталями он может моментально выйти из строя. Чтобы этого избежать, стоит использовать стабилизаторы высоты. При этом следует учесть, что при высокой скорости резки подобные устройства могут не успеть среагировать. Поэтому при работе нужно следить за правильностью параметров резки и отсутствием посторонних элементов на поверхности обрабатываемого листа.

Помимо соблюдения правил эксплуатации на срок службы станка влияет:

- компетентность оператора;

- надежность сборки;

- качество составляющих элементов.

Читайте также:

- Для чего нужен ЧПУ-станок и что с его помощью можно делать

- Плюсы и минусы станков с ЧПУ для резки и обработки металла

Где купить качественный и функциональный плазморез по разумной цене?

Купить станок плазменной резки вы можете в компании АМН Инжиниринг. Мы являемся производителем металлообрабатывающего оборудования уже более 20 лет. Наши станки используются на сотнях предприятий, расположенных в 700+ городах.

Плазменные станки с ЧПУ от AMN Engineering помогут автоматизировать процесс резки, сделав производственный цикл гораздо более эффективным. Оснастив свое предприятие нашим оборудованием, вы сможете:

Плазменные станки с ЧПУ от AMN Engineering помогут автоматизировать процесс резки, сделав производственный цикл гораздо более эффективным. Оснастив свое предприятие нашим оборудованием, вы сможете:

- снизить операционные затраты;

- оптимизировать производство;

- обеспечить высокую производительность;

- значительно повысить качество выпускаемых деталей;

- расширить возможности производства;

- минимизировать расходы материала;

- сократить ФОТ.

- гарантийное и постгарантийное обслуживание;

- техническую поддержку 24/7;

- пусконаладочные работы;

- обучение сотрудников;

- возможность покупки в лизинг на выгодных условиях.