Степени очистки поверхности металла: как подготовить металл к покраске

Содержание

Правильная подготовка металла перед нанесением покрытия — ключ к долговечности и надежности конструкции. Именно от степеней очистки поверхности черных металлов зависит адгезия краски, равномерность слоя и срок эксплуатации покрытия. Недостаточная или неправильная очистка приводит к отслоению лакокрасочного материала, появлению коррозии и снижению прочности металла. Для стандартизации процессов используются международные и российские нормы: ISO 8501, ГОСТ 9.402, SSPC, NACE, которые регламентируют степень очистки поверхности металла и методы её достижения.

Компании, работающие с металлическими конструкциями, сталкиваются с необходимостью выбирать оптимальные методы очистки для разных видов покрытий. Особенно актуально это при работе с крупными объектами, мостами, промышленными сооружениями или при подготовке металлов под покраской. Понимание стандартов и степеней их реализации помогает избежать дополнительных затрат на исправление дефектов покрытия и продлевает срок службы изделий.

Основные степени очистки металлов

Процесс очистки металла делится на механические и абразивные методы, каждый из которых имеет свои стандарты. Наиболее распространённые — ISO 8501-1 (ГОСТ 9.402) и стандарты SSPC/NACE. Они позволяют точно определить, до какой степени металл должен быть очищен для конкретного покрытия.

По стандарту ISO 8501-1 (ГОСТ 9.402)

St (Ручная и механическая очистка):

- St2 – тщательная очистка: удаление ржавчины и окалины, но остаются следы загрязнений;

- St3 – очень тщательная очистка: металл доведен до визуально чистого состояния, минимальные остатки коррозии.

Sa (Абразивоструйная очистка):

- Sa1 – легкая очистка: удаление рыхлой ржавчины и окалины;

- Sa2 – тщательная очистка: 95% поверхности очищено, допустимы отдельные пятна;

- Sa2.5 – очень тщательная очистка: почти полное удаление загрязнений;

- Sa3 – очистка до визуально чистого металла: идеальная подготовка для критических покрытий.

По стандартам SSPC/NACE

Системы SSPC/NACE используют аналогичные степени, адаптированные под американские стандарты:

- SP 7 / NACE No. 4 (Brush-Off Blast Cleaning) – аналог Sa1;

- SP 6 / NACE No. 3 (Commercial Blast Cleaning) – аналог Sa2;

- SP 10 / NACE No. 2 (Near-White Blast Cleaning) – аналог Sa2.5;

- SP 5 / NACE No. 1 (White Metal Blast Cleaning) – аналог Sa3.

Каждая из степеней очистки определяет, насколько металл будет пригоден для дальнейшего нанесения защитного или декоративного покрытия. При этом соблюдение стандартов позволяет точно прогнозировать срок службы покрытия и снизить вероятность дефектов.

Как определить степень очистки?

Определение степени очистки поверхности металлов проводится несколькими способами:

- Визуальный осмотр – сравнение с эталонными образцами по ISO 8501.

- Контрольные шаблоны – фотостандарты помогают проверить качество обработки и сопоставить его с необходимыми степенями подготовки.

- Приборные методы – профилометрия, измерение шероховатости и тесты на адгезию.

Для промышленных объектов с высокой нагрузкой рекомендуется сочетать визуальный контроль и приборные методы, чтобы исключить ошибки и достичь оптимального результата.

Какую степень очистки выбрать перед покраской?

Выбор степени очистки металла зависит от типа покрытия, условий эксплуатации и требований к долговечности:

- St2 / Sa1 – для временной защиты и конструкций, не подвергающихся критическим нагрузкам;

- St3 / Sa2 – для большинства лакокрасочных покрытий и стандартных изделий;

- Sa2.5 / SP10 – оптимально для порошковой покраски, эпоксидных покрытий;

- Sa3 / SP5 – для критически важных объектов, мостов, нефтегазовых и промышленных конструкций.

При выборе важно учитывать не только визуальную чистоту, но и соответствие стандартам, что предотвращает последующие проблемы с адгезией.

Оборудование для разных степеней очистки

Выбор метода и оборудования напрямую зависит от требуемой степени очистки и объема обрабатываемой поверхности. Неправильный выбор снижает эффективность работы и может привести к дефектам покрытия. Основные подходы включают:

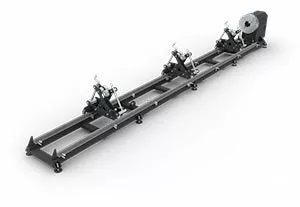

- Механические методы. Используются щетки, шлифмашины, скребки и другие ручные или электрические инструменты. Подходят для 2 степеней отчистки (St2 и St3), особенно при локальных повреждениях или небольших площадях. Эти методы удобны для подготовки к покраске деталей с ограниченным доступом, но требуют аккуратности, чтобы не повредить металл.

- Пескоструйная и дробеструйная обработка.Наиболее универсальный способ для степеней 2 отчистки Sa1–Sa3, обеспечивающий высокую скорость и качество очистки. Струйная обработка позволяет удалять ржавчину, окалину и старые покрытия, формируя равномерную шероховатость поверхности, что критично для порошковой окраски и лакокрасочных покрытий. Для крупных объектов применяются автоматические и стационарные установки, которые сокращают время обработки и минимизируют человеческий фактор.

- Химические методы. Включают травление, фосфатирование и обезжиривание. Используются как дополнительная очистка для удаления масел, жиров, остатков абразива и окалины, особенно перед нанесением сложных покрытий. Эти методы повышают адгезию краски и защищают металл от коррозии.

- Комбинированные подходы. Часто для достижения оптимальной степени очистки применяют сочетание методов: механическая предварительная обработка → пескоструйная для основной поверхности → химическая очистка для гарантированного удаления загрязнений. Такой комплексный подход обеспечивает однородность покрытия по всей поверхности, сокращает риски дефектов и повышает долговечность конструкции.

Частые ошибки при очистке металла

Ошибки при подготовке поверхности металла могут сильно повлиять на качество последующего покрытия и долговечность изделия. Основные проблемы включают:

- Недостаточная очистка. Остатки ржавчины, масла или грязи мешают адгезии покрытия, что приводит к отслоению краски и ускоренной коррозии металла. Даже малые загрязнения могут стать причиной раннего разрушения покрытия, особенно если они остаются на разных степенях обработки поверхности

- Перешлифовка или чрезмерное удаление материала. Излишнее механическое воздействие снижает прочность металла, повреждает детали и создаёт риск образования микротрещин. Это особенно критично для тонкостенных конструкций, где нарушение нужной степенью обработки может привести к серьёзным дефектам. Это особенно критично для тонкостенных конструкций, где нарушение нужной степенью обработки может привести к серьёзным дефектам.

- Остатки абразива. Если после очистки на поверхности остаются частицы песка, дроби или другого абразива, это приводит к дефектам покрытия, неравномерному нанесению и появлению «залысин».

- Игнорирование стандартов и технологических норм. Использование неправильного метода очистки или несоблюдение требований стандартов (Sa, St) снижает срок службы покрытия и повышает расходы на ремонт и повторную обработку.

Правильное соблюдение норм, методов и степеней очистки минимизирует эти риски. Комплексный контроль процесса, включающий визуальный осмотр и приборные методы измерения шероховатости и чистоты, позволяет добиться ровной поверхности, оптимальной адгезии покрытия и долговечности металлических конструкций.

Заключение

Выбор степени очистки поверхности металла напрямую зависит от типа покрытия и условий эксплуатации конструкции. Для порошковой покраски рекомендуется применять степени Sa2.5–Sa3, так как они обеспечивают максимально ровную и чистую поверхность для адгезии порошкового покрытия. Для стандартных лакокрасочных покрытий подойдут St3 / Sa2, что обеспечивает достаточную очистку металла при меньших затратах времени и ресурсов. При этом различие этих степеней обработки помогает точно подобрать уровень подготовки для разных задач — от декоративного окрашивания до защиты от агрессивной коррозии.

Контроль качества очистки должен быть комплексным: сочетание визуального осмотра с эталонными образцами и приборных методов — измерение шероховатости и тесты на адгезию — позволяет выявить дефекты на ранних стадиях и обеспечить долговечность покрытия. Стоит учитывать, что применение более высоких степеней подготовки оправдано для конструкций, которые будут эксплуатироваться в сложных климатических или промышленных условиях.

Компании, которые системно подходят к процессу подготовки и очистки металла, получают ощутимые преимущества: снижение затрат на исправление дефектов, повышение надежности конструкций и гарантию того, что покрытие соответствует международным стандартам качества. Такой подход не только продлевает срок службы изделий, но и повышает репутацию производителя на рынке.