-

Диаметр обрабатываемой трубы

от 50 до 500 мм

-

Толщина стенки трубы

от 0,5 мм до 25 мм

Плазменные труборезы

-

Диаметр обрабатываемой трубы

от 50 до 500 мм

-

Толщина стенки трубы

от 0,5 мм до 25 мм

Плазменный труборез – промышленный станок для раскроя труб, где в качестве режущего устройства выступает плазменная дуга. С помощью трубореза обрабатывают заготовки из стальных сплавов, чугуна, цветных металлов. Режим работы оборудования задается с учетом особенностей обрабатываемого металла – учитываются толщина стенок, прочность, гибкость, склонность к деформациям и другие характеристики.

Как устроен труборез

Станок для раскроя труб работает от трансформаторного или инверторного источника питания. В комплект входят компрессор, рукава для подачи воздуха под давлением, режущий инструмент (плазмотрон, или плазменный резак). Плазма, представляющая собой ионизированный раскаленный газ, переносится электрической дугой в зону обработки. При контакте с плазмотроном металл расплавляется и выдувается, в результате чего образуется ровный срез.

Температура электрической дуги, образуемой между соплом инструмента и поверхностью металла, достигает порядка 5000°С, но этот показатель недостаточно высок для того, чтобы раскроить особенно тугоплавкий металл. Температура в зоне обработки повышается до 3000°С за счет дополнительной подачи ионизированного газа. Созданные условия позволяют разрезать трубы таким образом, что заготовки не успевают нагреться по всей площади. Мгновенное и локальное воздействие защищает материал от тепловой деформации.

Основными компонентами рабочей части аппарата являются:

- электрический держатель с электродом;

- камера, где формируется плазма;

- сопло, где образуется электрическая дуга;

- изолирующее устройство, отделяющее электроды от сопла;

- стабилизатор электродуги (завихритель);

- система охлаждения электродного узла и сопла;

- каналы для подачи газа.

В зависимости от способа применения и поставленных задач, в производственных циклах используются несколько видов плазменных труборезов, которые различаются конструкцией, техническими характеристиками и рабочими возможностями.

Особенности работы оборудования

Источник тока создает напряжение 220 В или 380 В, в зависимости от категории аппарата, (бытовое ил промышленное оборудование). Ток по кабелям подается к плазмотрону, где создается электрическая дуга.

Компрессор подает сжатый воздух в аппарат по специальным рукавам, а завихритель закручивает воздушную струю и направляет в рабочую область. Поток воздуха охватывает электрическую дугу, в результате чего температура многократно повышается, и образуется плазма.

Дуга, которую называет дежурной, поддерживает непрерывную работу аппарата. Рабочая электродуга образуется в тот момент, когда оператор подносит режущий инструмент к поверхности металла. Сочетание высокой температуры и воздействия сжатого воздуха (или другой газовой смеси) создает условия для формирования аккуратного и ровного разреза.

На кромке трубы остается небольшой наплыв, который легко удаляется при постукивании. После прекращения контакта с металлом дуга продолжать гореть, поэтому аппарат не придется подключать заново. Как только плазмотрон подносят к обрабатываемой поверхности, рабочий процесс возобновляется.

Ионизированная дуга используется не только для резки металла, но и для сварки. В этом случае необходимо использовать присадочную проволоку, подбираемую для конкретного металлического сплава, а сжатый воздух заменяется аргоном или другим инертным газом.

Особенности конструкции

Плазменные труборезы оснащаются системами воздушного или жидкостного охлаждения. Второй вариант считается более эффективным и прогрессивным, поэтому используется в оборудовании высокой мощности. Станки различаются по способу образования электрической дуги, который может быть высокочастотным или пневмоконтактным.

В качество рабочей среды используются как сжатая воздушная смесь, так и другие газы (азот, кислород, аргон, водород, и различные смеси). Выбор состава газового потока зависит от применяемой технологии раскроя и от конкретных требований, предъявляемых к качеству обработки.

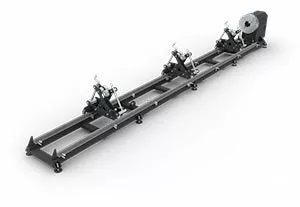

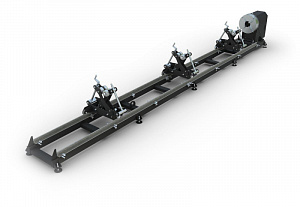

Раскрой труб (круглых и фасонных) на станках с ЧПУ включает несколько операций:

- закрепление заготовки на рольгангах (один конец трубы фиксируется неподвижно, другой находится под плазменным резаком);

- выбор программы (задается алгоритм резки);

- раскроя профиля по заданным параметрам.

Инструмент для резки можно закреплять на нужном участке заготовки. Это позволяет быстро и точно создавать изделия нужной длины. Перемещение режущего устройства осуществляется с помощью предусмотренных в конструкции роликов, а движение горелки осуществляется с помощью привода.

На плазменных труборезах с программным управлением можно выбирать и задавать различные протоколы обработки металла, использовать точечное воздействие (для снижения риска деформации), регулировать скорость обработки, зачищать швы. Производитель указывает допустимую толщину металла (для резки) и виды операций, на которые способно оборудование.

Плазменный труборез работает с минимальным количеством отходов. После раскроя металла область среза остается чистой, без заусениц и окалины. В зависимости от вида обрабатываемого сплава и технологических возможностей станков, можно обрабатывать трубы с толщиной стенок от 0,5 мм до 60 мм.

Виды оборудования

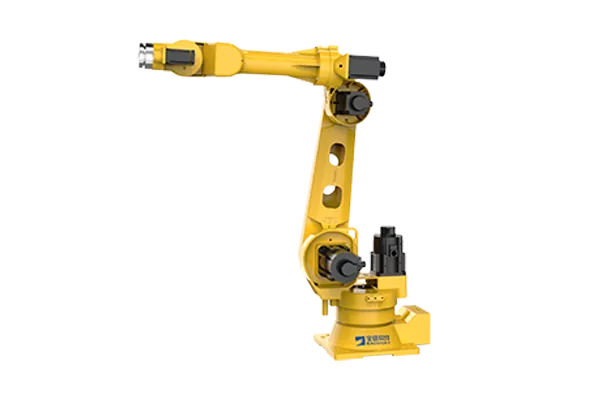

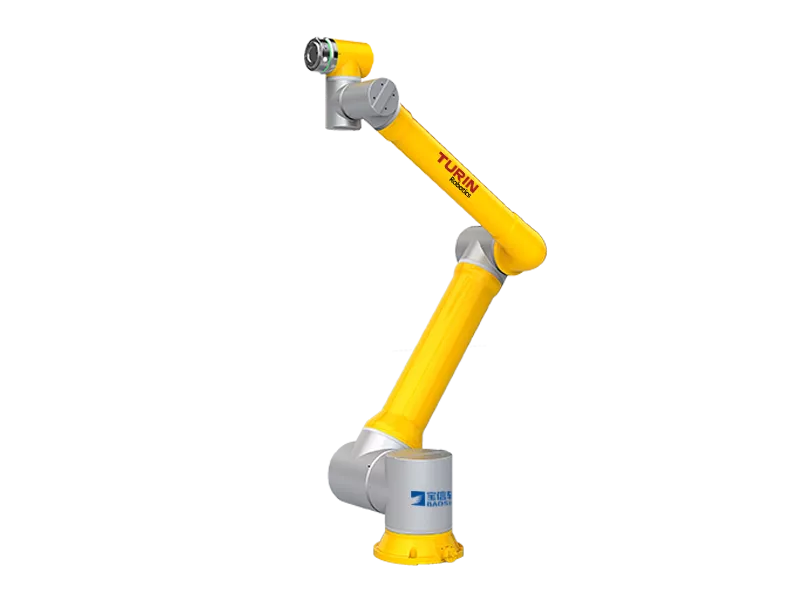

Для раскроя труб методом плазменной резки в производственных циклах используются отдельные станки и устройства, совмещенные с портальными машинами. В зависимости от выполняемых функций, на промышленных предприятиях устанавливаются следующие виды оборудования:

- роботизированный труборез для создания заготовок с большим диаметром, и длиной до двух метров;

- универсальные станки для раскроя и обработки разных видов металлов (обработка заготовок с толщиной стенок 5–30 мм, диаметром труб от 50 до 900 мм);

- аппараты с высокой точностью резки, предназначенные для изготовления сложных профильных конструкций.

Дополнительные устройства, входящие в комплектацию машины для резки металла, позволяет расширить рабочие возможности оборудования. Комбинированные станки работают как с листовым материалом, так и с трубами.

Факторы, влияющие на стоимость

На стоимость плазменного трубореза влияет несколько факторов, включая количество функций, степень автоматизации рабочего процесса, площадь рабочей зоны, настройки ПО. Репутация и популярность бренда (торговой марки) также играют существенную роль в ценообразовании.

Современные станки с плазменной резкой характеризуются высокой точностью позиционирования, наличием функции автоматической раскладки заготовок, фильтрации воздуха и устройством контроля высоты расположения режущего инструмента. Встроенная система диагностики полученных изделий и постоянный мониторинг хода рабочего процесса предупреждает малейшие отклонения от заданных параметров.

Компания AMN Engineering – ведущий производитель и поставщик металлообрабатывающего оборудования с ЧПУ в России. Мы подберем оборудование для конкретного производства, произведем установку и настройку станков, организуем обучение персонала. Для получения консультации или оформления заявки свяжитесь с нашим представителем удобным способом.